آخرین مطالب

امکانات وب

شیر پنوماتیک چیست؟

شیر پنوماتیک شیری است که با اعمال نیرو به آن می تواند مسیر هوا را تغییر دهد و یا آن را قطع و وصل نماید گاها اعمال نیرو به شیر پنوماتیک توسط دست انجام می شود ولی در نمونه های برقی با اعمال جریان الکتریکی، اقدام به کنترل و تحریک شیر می نمایند که در این حالت به آن شیر برقی پنوماتیکی می گویند . با اعمال جریان الکتریکی در این شیر برقی بوبین آن خاصیت آهن ربایی پیدا کرده و نیروی لازم برای تغییر وضعیت شیر پنوماتیک را ایجاد می نماید .

شیر برقی پنوماتیک

استفاده از شیر برقی پنوماتیک امکان طراحی و ساخت سیستم های کنترلی الکتریکی را مهیا می نماید و معمولا بوبین این نوع شیر برقی قابل تحریک با ولتاژهای مختلفی مانند ۲۲۰ یا ۲۴ ولت را دارد و همین تنوع باعث می گردد که بتوان از شیر برقی ها در انواع تجهیزات صنعتی و داروسازی و صنایع غذایی مورد استفاده قرار داد و وجود بوبین ۲۴ ولت امکان استفاده از آن در ماشین آلات صنعتی و عمرانی را فراهم می نماید .

انواع شیرهای پنوماتیک

۱- شیر یکسو کننده پنوماتیک :

شیرهای یکسو کننده اجازه عبور جریان را در یک طرف می دهند و در جهت دیگر جلوی جریان را می گیرند

۲- شیر کنترل فشار :

شیرهای محدود کننده فشار:

این نوع شیرها جهت تنظیم فشار مخزن و بالا بردن سطح امنیت سیستم پنوماتیک در مدار تعبیه می گردند و این کار را با محدود نمودن فشار ورودی انجام می دهند . شیرهای محدود کننده فشار معمولا بعد از کمپرسور باد قرار می گیرند .

شیرهای تنظیم کننده فشار:

زمانی که بخواهیم از در یک سیستم فشار ثابتی را صرفه نظر از نوسانات درون سیستم داشته باشیم از این نوع شیر پنوماتیک استفاده می نماییم که قادر به تثبیت فشار می باشد .

شیرهای تابع فشار:

زمانیکه این شیر در مدار قرار گیرد می توان از خارج شدن فشار باد در یک رنج خاص خبردار شد و از سیگنالی که این شیر ایجاد می نماید می توان برای راه اندازی یک سیستم کنترلی و یا به صدا درآوردن یک آلارم به منظور مطلع نمودن اپراتور سیستم استفاده کرد .

۳- شیر پنوماتیک کنترل جریان :

این نوع شیر پنوماتیک با محدود نمودن کانال عبور هوای فشرده و ایجاد گلویی در یک جهت خاص باعث کاهش جریان شده و به این ترتیب جریان را کنترل می نمایند.

۴- شیرهای قطع و وصل جریان :

این نوع شیر پنوماتیک از متداولترین شیرها در سیستم پنوماتیک بوده که در صورت تحریک نمودن بوبین آن جریان هوا قطع و وصل و یا تغییر مسیر داده می شود و توسط همین تغییر وضعیت شیر پنوماتیک می توان انواع عمل کننده های پنوماتیکی مانند جک های پنوماتیک را به حرکت درآورد.

نحوه نام گذاری شیر:

نام هر شیر برقی به تعداد حالت های آن و تعداد ورودی و خروجی هایی که بر روی آن تعبیه شده است بستگی دارد .مثلا شیر ۵/۳ ( ۵ به ۳ خوانده می شود ) یعنی شیری که دارای ۵ ورودی و خروجی می باشد که دارای سه حالت می باشد .عددی که سمت راست قرار می گیرد تعداد حالت های شیر پنوماتیک را مشخص می نماید و عدد سمت چپ نمایانگر تعداد ورودی و خروجی های روی آن می باشد .

توجه داشته باشید که بر روی بدنه شیر برقی ها دیاگرام داخلی شیر را در حالت توقف رسم می نمایند که به آن حالت کار نیافتاده هم گفته می شود . در شکل زیر این وضعیت ها نشان داده شده اند .

شیر پنوماتیک

موضعی که شیر پنوماتیک قبل از تحریک به خود می گیرد. نام شیر به تعداد مواضع سوئیچی و تعداد دهانه های آن شیر بستگی دارد. مثلا شیر راه دهنده ۲/۳ (سه-دو) یعنی شیری که ۳ دهانه و دو موضع سوئیچی دارد. هنگام بیان نام شیر، حالت موضع سکون شیر نیز بیان میشود. برای مثال شیر ۴/۳ با موضع نرمال بسته. انواع معمول شیرهای راه دهنده به شکل ۵/۳ , ۵/۲ , ۴/۳ , ۴/۲ , ۳/۲ , ۲/۲ میباشد.

شیر ۲/۲:

عدد سمت راست ، تعداد حالت های شیر وعدد سمت چپ تعداد مجراهای شیر را نمایش می دهد ، وقتی میگوییم شیر ۲/۲ یعنی این شیر ۲حالته و با ۲ مجرا است:

نکته:

در کلیه نقشه ها ، نماد شیرها را در حالت توقف رسم می کنند که آن ” حالت کار نیفتاده ” نامیده می شود.

در شیر ۲ حالته مربع سمت چپ و در ۳ حالته مربع وسط ، حالت کار نیفتاده محسوب می گردد.

هیدرونرما...برچسب : شیر پنوماتیک, نویسنده : هیدرو hydronorma بازدید : 250

محرک ( اکچویتور ) یکی از اجزای دستگاه است که به عنوان مثال با باز کردن دریچه وظیفه حرکت و کنترل مکانیسم یا سیستم را بر عهده دارد. به زبان ساده ، این یک "حرکت دهنده" است.

محرک ( اکچویتور ) یکی از اجزای دستگاه است که به عنوان مثال با باز کردن دریچه وظیفه حرکت و کنترل مکانیسم یا سیستم را بر عهده دارد. به زبان ساده ، این یک "حرکت دهنده" است.

محرک نیاز به سیگنال کنترل و منبع انرژی دارد. سیگنال کنترل انرژی نسبتاً کم است و ممکن است ولتاژ الکتریکی یا جریان ، فشار هوا یا فشار هیدرولیک یا حتی نیروی انسانی باشد. منبع انرژی اصلی آن ممکن است یک جریان الکتریکی ، فشار مایع هیدرولیک یا فشار پنوماتیک باشد. هنگامی که سیگنال کنترل را دریافت می کند ، یک محرک با تبدیل انرژی سیگنال به حرکت مکانیکی پاسخ می دهد.

محرک مکانیزمی است که یک سیستم کنترل بر روی آن محیط کار می کند. سیستم کنترل می تواند ساده باشد (یک سیستم مکانیکی ثابت یا الکترونیکی) ، مبتنی بر نرم افزار (به عنوان مثال درایور چاپگر ، سیستم کنترل ربات) ، یک انسان یا هر ورودی دیگر

تاریخچه

تاریخچه سیستم فعال سازی پنوماتیک و سیستم تحریک هیدرولیک مربوط به زمان جنگ جهانی دوم (1938) است. این نخستین بار توسط Xhiter Anckeleman [2] ساخته شده است که از دانش خود در مورد موتورها و سیستمهای ترمز استفاده کرده است تا راه حلی جدید ارائه دهد تا اطمینان حاصل شود که ترمزهای روی یک ماشین حداکثر نیرو را با کمترین سایش و پارگی ممکن انجام می دهند.

اکچویتور هیدرولیک

محرک هیدرولیک از موتور سیلندر یا سیال است که از نیروی هیدرولیک برای تسهیل عملکرد مکانیکی استفاده می کند. حرکت مکانیکی از نظر حرکت خطی ، چرخشی یا نوسانی به بازده می دهد. از آنجا که مایعات برای فشرده سازی تقریبا غیرممکن هستند ، یک محرک هیدرولیک می تواند نیروی بزرگی را تحمل کند. اشکال این رویکرد شتاب محدود آن است.

سیلندر هیدرولیک از یک لوله استوانه ای توخالی تشکیل شده است که در طی آن می توانید یک پیستون بکشید. اصطلاح تک عمل هنگامی اعمال می شود که فشار سیال فقط در یک طرف پیستون اعمال شود. پیستون می تواند تنها در یک جهت حرکت کند ، از چشمه ای که اغلب برای بازگرداندن پیستون استفاده می شود. اصطلاح عمل دو برابر در هنگام اعمال فشار بر هر طرف پیستون بکار می رود. هرگونه اختلاف فشار بین دو طرف پیستون ، پیستون را به یک طرف یا طرف دیگر منتقل می کند.

هیدرونرما...برچسب : اکچویتور, نویسنده : هیدرو hydronorma بازدید : 237

فشار شکن چیست؟ و چه کاربردی در صنعت دارد؟

شیرهای فشار شکن (P.R.V) بطور اتوماتیک فشار زیاد و متغیر ورودی را به فشار کم و ثابت خروجی تبدیل می کند . چنانچه در شبکه بعد از شیر فشار شکن مصرف آب وجود نداشته باشد برای جلوگیری از انباشته شدن فشار استاتیک شیر فشار شکن به طور اتوماتیک جریان را قطع می کند . استفاده از این شیر ها سهولت بهربرداری از شبکه وخطوط انتقال حذف هزینه های هنگفت خرید زمین و ساخت مخازن فشار شکن را در بردارد و نیز با کاهش فشارهای نا خواسته در شبکه ها و خطوط انتقال به مقدار زیادی از هدر رفتن سیال جلوگیری می کند .

انتخاب شیر  :

:

اولین قدم در انتخاب شیر دقت در محل استفاده از شیر و اطلاع از نحوه مصرف سیال می باشد . در بارهای کوچک که دقت بسیار زیادی مورد نظر نیست بهترین انتخاب شیر فشار شکن با عملکرد مستقیم است . در مصارف بیشتر و به منظور کنترل بسیار دقیق شیرهای فشار شکن از نوع پایلوت دار می توانند از بهترین انتخاب ها باشند . اندازه گذاری شیرهای تقلیل فشار سیال به راحتی با داشتن میزان گذر سیال عبوری و نیز فشار ورودی و خروجی شیر به وسیله جداول موجود انتخاب جهت نوع شیرها انجام می شود. انتخاب سایز بزرگتر از حد لازم برای شیرها علاوه بر افزایش هزینه خرید شیر باعث فرسودگی سریعتر شیر خواهد شد .زیرا در بارهای کم شیر ناچارا بایستی در حالت نزدیک به بسته کار کند و به علت ایجاد فاصله کوچک بین قسمت پلاگ شیر و نشیمنگاه آن سرعت در این قسمت زیاد شده باعث خورده شدن و نازک شدن قسمتهای داخلی خواهد شد به علاوه حرکت بسیار کوچک در شیر باعث تغییرات زیاد در میزان گذر سیال گشته باعث تغییرات فشار در خروجی خواهد شد .

از آن جای که اکثر مشکلات فشار شکن ها بر اثر ورود اجسام خارجی ( در سیستم بخار ورود بخار مرطوب ) به وجود می آید حتما باید از صافی ( سپریتور در سیستم بخار ) قبل از شیر های فشار شکن استفاده کرد و صافی ها به صورت دوره ای و با برنامه زمانی تمیز و سرویس گردند . اگر تجهیزات نصب شده در خروجی شیرهای فشار شکن قابلیت تحمل فشار ورودی به شیر را نداشته باشند باید از شیر های اطمینان (safety valve) استفاده نمود تا در صورت خرابی آن ها از دستگاه محافظت به عمل آید .

انواع فشار شکن

این شیر ها از نظر نوع عملکرد به دو دسته عملکرد مستقیم و عملکرد پایلوت دار می باشند و از نظر سیال کاربری به دو دسته هیدرولیکی و پنوماتیک تقسیم می شوند.

برچسب : فشار شکن, نویسنده : هیدرو hydronorma بازدید : 215

و در چه صنعت های کاربرد دارد؟

و در چه صنعت های کاربرد دارد؟

بدون شک ترانسمیتر فشار به عنوان یک ابزار مهم و حیاتی در فرآیندهای مختلف به کار گرفته میشود و میتواند از بسیاری از فجایع جلوگیری کند. این ابزار که تحت عنوان پرشر ترانسمیتر و یا ترانسدیوسر فشار در بازار هم شناخته می شود، علاوه بر وظیفه اندازه گیری فشار، وظیفه کنترل آن را نیز بر عهده دارد و این در فرایندهای صنعتی بسیار مهم است. کارشناسان فرآیند کارهای زیادی را برای پرشر ترانسمیتر در نظر میگیرند و این به اهمیت فشار در انجام واکنش های شیمیایی یا تغییر حالت مواد بر میگردد. در این مطلب میخواهیم ترانسمیتر فشار را بهعنوان یک سنسور و تشخیص دهنده معرفی کنیم و در نهایت ببینیم که مزایا و معایب آن برای یک فرآیند به چه صورت است.

ترانسمیتر فشار چیست؟

ترانسمیتر فشار (pressure transmitter) یا سنسور فشار دستگاهی است که فشار در یک مایع، سیال خاص یا گاز اندازه گیری می کند. پرشر ترانسمیتر معمولاً برای اندازه گیری فشار داخل ماشین آلات صنعتی به منظور هشدار دادن به کاربران قبل از وقوع فاجعه استفاده میشود. این دستگاه ها کاربردهای مختلف و متنوعی دارند که بیشتر آنها مربوط به کارهای صنعتی و خودروسازی هستند. این یعنی ترانسمیتر بر روی یک سیستم، که حتی ممکن است این سیستم موتور یک خودرو باشد، نصب میشود و وظیفه اندازه گیری فشار و اطلاع رسانی آن را بر عهده دارد. نحوه تشخیص فشار در ترانسمیتر فشار در سیستم و در فرآیندهای مختلف بسیار راحت است و از یک سیستم خاص به صورت ترکیبی از دو رنگ مختلف برای نشان دادن فشار تفاضلی استفاده میکنند. درحالیکه ترنسمیتر های فشاری شباهت بسیاری به گیج فشار دارند اما عملکرد آنها با یکدیگر متفاوت است و حضور ترانسمیترها در بسیاری از برنامه های کاربردی ضروری است. حتی در برخی موارد استفاده از پرشر ترانسمیتر برای فرایند نقشی حیاتی بر عهده می گیرد و می تواند برای کارکنان سیستم هم تاثیر گذار باشد.

ترانسمیتر فشار چگونه عمل می کند؟

بیش از ۵۰ نوع ترانسمیتر فشار در بازار وجود دارد که هر کدام از آنها با یک سبک و شیوه خاص کار می کند. به همین دلیل توصیف کردن همه آنها در یک مقاله و توضیح دادن آنها در یک روش کار دشواری است. اما به طور کلی فرستنده ها و ترانسمیترهای فشار می توانند تغییرات فشار در شرایط مختلف را اندازه گیری کنند و آن را به صورت یک عدد دیجیتالی گزارش دهند. به عنوان مثال برخی از این ترانسمیترها که وابسته به مواد پیزوالکتریک هستند، می توانند نیروی مکانیکی را به شکل فشار تشخیص داده و آن را تبدیل به جریان الکتریکی کنند. از سوی دیگر، برخی سنسورهای فشار سنج، بر فشار هوای خالص در یک سیستم یا یک مخزن متکی می شوند و از این طریق نسبت به یک فشار خالص کالیبره می شود. بطور کلی کارکرد پرشر ترانسمیتر به این صورت است که یک بخش آن به تشخیص فشار و یک بخش آن به انتقال نتیجه اختصاص مییابد. اگر همین ترانسمیترهای پیزوالکتریک را در نظر بگیرید، تغییرات فشار به صورت جریان مکانیکی به آنها وارد میشود. این ترانسمیتر ها می توانند تغییرات مکانیکی را تبدیل به جریان الکتریکی کرده و آن را در قالب یک عدد به صورت آنالوگ یا دیجیتال گزارش دهند. عملکرد ترانسمیتر فشار متفاوت از ترانسمیتر اختلاف فشار است. یکی از ابزارهایی که در سیستم های اندازه گیری فشار استفاده می شود، هارت کالیبراتور ۴۷۵ امرسون است که برای کالیبره کرده سیستم بر اساس پروتکل هارت استفاده می شود.

برچسب : ترانسمیتر فشار چیست , نویسنده : هیدرو hydronorma بازدید : 231

کدوم پمپ هیدرولیک رو بخرم؟

پمپ هیدرولیک یا مولد انرژی هیدرولیکی ، با ایجاد جریان پرفشار در مدار ، سطح انرژی سیال را بالا می برد. این فشار توسط پمپ هیدرولیک خلق نمی شود بلکه از آنجا که جریان سیال باید بر بارهای مقاوم عمل کننده های هیدرولیکی ( همانند سیلندرها یا موتورهای هیدرولیک ) فائق آید ، فشار جریان افزایش می یابد.

اساس کار پمپ هیدرولیک ، اعمال متناوب نیروی رانش به بسته های مجزای سیال محبوس شده در فضای بین تیغه های پمپ و پوسته آن و کاهش حجم این بسته ها به هنگام حرکت ازسمت مکش به سمت تخلیه و در نتیجه افزایش فشار جریانی است. بنابراین ، پمپ هیدرولیک بر اساس تغییر حجم فیزیکی محفظه پمپ کار می کند که سیال در آن آب بندی شده است.

نیروی محرک پمپ هیدرولیک توسط موتورهای احتراقی و یا الکتروموتورها تأمین می شوند.

الکتروموتورها ، اغلب موتورهای جریان متناوب ، سنکرون اند. محدوده سرعت این موتورها اغلب 1200 تا 1800rpm است. در بعضی از پمپ های هیدرولیک همانند پمپ فرمان هیدرولیک ، این سرعت ممکن است تا 3600 rpm افزایش یابد. در کاربردهای هوایی و فضایی ، پمپ هایی با سرعت 2000rpm به کار می رود. درسیستم های متحرک و جاهایی که کمیت وزن و حجم پمپ مهم است ، معمولا از واحد های کوچک با سرعت بالا استفاده می شود.

انواع پمپ هیدرولیک:

پمپ هیدرولیک به دو نوع تقسیم می شود :

– حجم جابجایی ثابت

– حجم جابجایی متغیر

۱ . حجم جابجایی ثابت

در پمپ هیدرولیک نوع حجم جابجایی ثابت ، به ازاء هر دور گردش شفت ، حجم ثابتی از سیال ، پمپ می شود و تنها عامل افزایش دبی خروجی ، سرعت چرخش شفت است.

این پمپ ها به سه نوع زیر تقسیم میشوند :

– پمپ دنده ای؛ – پمپ پره ای؛ – پمپ پیستونی

۱.۱ – پمپ دنده ای

پمپ هیدرولیک دنده ای به دو نوع تقسیم می شوند :

– پمپ دنده ای دنده خارجی

– پمپ دنده ای دنده داخلی

۱.۱.۱ – پمپ دنده ای دنده خارجی

پمپ هیدرولیک دنده ای دنده خارجی متشکل از دو چرخدنده است که در آن شفت محرک با خار به چرخدنده محرک پمپ وصل شده است. چرخدنده هرزگرد با چرخدنده محرک درگیر است و هر دو باهم می چرخند. دندانه های چرخدنده های درگیر با هم ، دریچه های ورودی و خروجی پمپ را نسبت به هم آب بندی می کنند. با گردش چرخدنده ها ، در قسمت ورودی پمپ ، دندانه های دو چرندنده از هم باز می شوند. باز شدن دندانه ها یک مکش و انبساط حجمی در این قسمت به وجود آورده و سبب می شود که سیال دراثر فشار هوای مخزن سیال به درون پمپ رانده شود. این سیال سپس در فضای خالی بین دندانه های چرخدنده ها و بدنه پمپ ، به طرف دریچه خروجی هدایت می گردد. در این قسمت دندانه های دو چرخدنده به هم نزدیک شده و باعث می شود سیال به طرف خارج رانده شود. باید توجه کرد که آب بندی بین دندانه های دو چرخدنده به روغن اجازه نمی دهد که از وسط پمپ عبور کرده و به قسمت ورودی پمپ باز گردد.

۱.۱.۲ – پمپ دنده ای دنده داخلی

پمپ هیدرولیک دنده ای دنده ، داخلی از یک چرخدنده محرک خارجی که درون یک چرخدنده داخلی حلقه ای قرار گرفته ، ساخته شده است. با گردش چرخدنده ها ، به دلیل دور شدن دندانه ها از یکدیگر ، مکش ( به دلیل انبساط حجم ) ایجاد شده و سیال به واسطه فشار هوا به درون پمپ رانده می شود. در این پمپ نیز ، سیال در فضای بین دندانه ها و دیواره هلالی جابه جا شده و از دریچه خروجی پمپ خارج می گردد. دیواره هلالی ، دندانه های چرخدنده داخلی را آب بندی می کند. به دلیل نوع طراحی ، این پمپ ها را نمی توان با حجم جابجایی قابل تنظیم ساخت.

۱.۲ – پره ای ( بالانس )

پمپ هیدرولیک پره ای از دو قسمت اصلی بدنه و روتور تشکیل شده است. پره ها در شیارهای روتور جای گرفته اند و در این شیارها به صورت شعاعی می لغزند. روتور با خار به شفت اصلی پمپ متصل شده است و به همراه آن می چرخد. با گردش روتور ، پره ها به دلیل نیروی گریز از مرکز ( که گاهی اوقات با نیروی فنر یا فشار سیال نیز تقویت می شود ) به دیواره داخلی بدنه پمپ می چسبند. روتور نسبت به بدنه پمپ به صورت خارج از مرکز قرار گرفته است و بنابراین به هنگام چرخش روتور ، پره ها به داخل و خارج جابه جا می شوند. به هنگام گردش روتور ، فضای بین پره ها و بدنه پمپ در قسمت ورودی انبساط یافته و مکش ایجاد شده در این قسمت و فشار اتمسفر داخل مخزن سیال هیدرولیک ، سبب می شود و سیال به داخل پمپ رانده شود. سیال در فضای خالی بین پره ها و بدنه جابه جا شده و به طرف دریچه خروجی پمپ هدایت می گردد.

بالانس : در پمپ هیدرولیک پره ای بالانس عدم تعادل نیرو حذف شده است. سطح داخل بدنه این پمپ ها ، فرم بیضوی دارد و این فرم سبب می شود که در یک بار گردش شفت پمپ ، پره ها دو بار درون شیارهای روتور جابه جا شوند. بدین ترتیب لازم است در این پمپ ها دو دریچه دریچه ورودی در هم ادغام شده ، به طوری که بر روی بدنه پمپ عملا یک دریچه ورودی و یک دریچه خروجی مشاهده می گردد. این طرح باعث می شود که فشار به صورت مساوی در طرفین پمپ ( در دو طرف شفت اصلی پمپ ) ایجاد شود. بدین ترتیب نیروی متعادلی به شفت اصلی پمپ وارد شده و اصطلاحا پمپ بالانس می باشد. این پمپ ها ی پره ای تحمل فشارها و سرعت های بیشتری نسبت به پمپ ها ی پره ای غیر بالانس دارند ، زیرا سایش یاتاقان شفت اصلی ، پمپ در حد طبیعی است.

هیدرونرما...برچسب : پمپ هیدرولیک, نویسنده : هیدرو hydronorma بازدید : 228

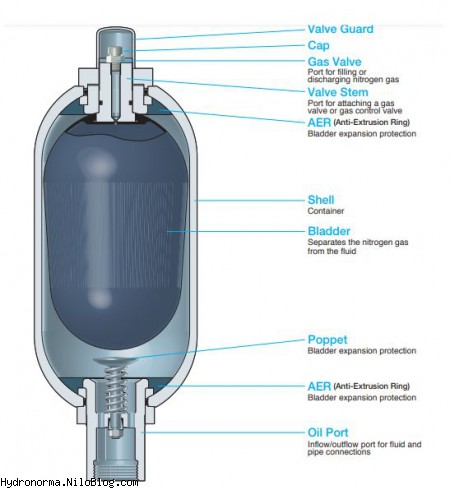

آکومولاتور چیست؟

آکومولاتورها با نام های دیگری همانند مخزن جمع کننده یا انباره نیز شناخته می شوند که در صنایع به عنوان ذخیره سازی سیال تحت فشار به کار می رود. اما در نظر داشته باشید که آکومولاتور هیدرولیک انرژی را برای یک سامانه هیدرولیکی فشرده و ذخیره سازی می نماید.

نظر داشته باشید که آکومولاتور هیدرولیک انرژی را برای یک سامانه هیدرولیکی فشرده و ذخیره سازی می نماید.

نکته : به یاد داشته باشید نام دیگر آکومولاتور مخزن ازت می باشد.

کاربردهای آکومولاتور هیدرولیک در صنایع

بیشترین مزایای یک آکومولاتور در یک سامانه هیدرولیک، پشتیبانی از میزان شدت جریان خروجی یک پمپ و ادامه این جریان برای مدت کوتاهی پس از قطع جریان پمپ می باشد. در بیشتر موارد برای تحت فشار قرار دادن سیال هیدرولیکی در آکومولاتور از یک گاز تحت فشار استفاده می شود. به بیانی دیگر آکومولاتورها در شرایطی که سامانه پرفشار باشد شارژ میشوند و وقتی که فشار سامانه کم باشد، قشار ذخیرهشده خود را در مدار تخلیه میکنند.

نکته: انتخاب درست تجهیزات هیدرولیک نقش زیادی در طول عمر بالا و عملکرد تجهیزات را برخوردار میباشد.

انواع آکومولاتورهای هیدرولیک به هفت گروه زیر طبقه بندی میشوند:

پیستونی , دیافراگمی , گازی , حبابی , یک قسمتی , وزنه ای , فنری

چرا آکومولاتورها توانایی ارسال فشار ثابت جریان به مدار را ندارد؟

آکومولاتورهای هیدرولیک قادر نسیتند که جریانی پیوسته و با فشاری ثابت به سامانه ارسال کنند. به خاطر اینکه افت فشار سیال هیدرولیک پس از خروج از آکومولاتور است. آکومولاتورها به یک سیستم هیدرولیک این امکان را می دهد که حداکثر مصرف را با استفاده از یک پمپ کوچک تر برآورده کند.

امیدوارم با این مقاله ی بسیار کوچک توانسته باشم که شما هموطنان عزیز را با آکومولاتور آشنا کرده باشم.

هیدرونرما...برچسب : آکومولاتور چیست؟, نویسنده : هیدرو hydronorma بازدید : 225

آرشیو مطالب

لینک دوستان

- کرم سفید کننده وا

- دانلود آهنگ جدید

- خرید گوشی

- فرش کاشان

- بازار اجتماعی رایج

- خرید لایسنس نود 32

- خرید بانه

- خرید بک لینک

- کلاه کاسکت

- موزیک باران

- دانلود آهنگ جدید

- ازن ژنراتور

- نمایندگی شیائومی مشهد

- مشاوره حقوقی تلفنی با وکیل

- کرم سفید کننده واژن

- اگهی استخدام کارپ

- هاست ایمیل

- دانلود فیلم

- آرشیو مطالب

- فرش مسجد

- دعا

- لیزر موهای زائد

- هاست ایمیل

- رنگ مو

- شارژ